如何進行白車身模態分析實驗?

第一步、電動葫蘆可升降車身懸掛高度,合適的起吊高度可使激振器直接放在試驗場地地面上,省去了墊高激振器的工裝。

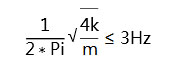

第二步、對于小汽車白身車而言,第一階彈性模態一般在30Hz左右,考慮剛體模態小于第一階彈性模態的1/10,因而彈簧的剛度要求如下:

彈簧可在五金店購買,根據車身的重量進行購買(告訴店主吊多重的車身)。

第三步、可調吊具見下圖:

第四步、由于白車身模態試驗至少要2個激振器,因而配套的功放也至少要2個,對于滿負荷的MB功放而言,需要15A的電流,因此,試驗使用的電源插線板的電流應大于或等于30A。另外,插線板上三孔插頭個數不少于4個(1個數采、1個筆記本、2個功放)。

第五步、力傳感器的底座很難保證試驗過程中始終不脫掉,因此,需多次在激振位置處粘貼AB膠,可先用裁紙刀去掉之前的AB膠,然后用砂紙打磨平整。

第六步、對于PCB 356A16、356A26、356A25等型號的三向加速度傳感器而言,配套的六邊形傳感器底座為19mm,因而需要19mm的開口扳手拆卸粘貼后的底座。銳達代購PCB傳感器,需要可聯系客服

第七步、標識見下圖

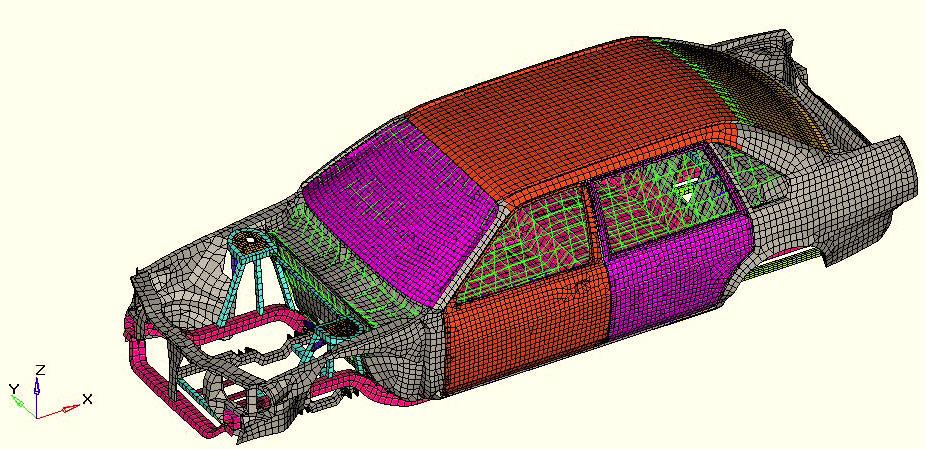

1.測點分布

在汽車領域定義的直角坐標系方向為:x方向為車身方向;y方向為車身橫向;z方向為垂直方向,如下圖所示。

將車身平放在試驗場地地面上,以車身方向的對稱線作為Y=0的平面(XZ平面),測點按此平面成對稱分布。以地面作為XY平面(Z=0),以車頭作為YZ平面(X=0)。測點平均間距約30cm。

沿橫向方向,車頂可劃分5個測點,車底可劃分7個測點。測點分布盡量不要分布在簿弱的面板上(由于振型值是矢量,局部測點的振型值過大,會導致整體其他測點的振型值相對過小)。如車頂前后兩端的測點離邊線的距離稍遠一點,車輪位置的測點稍往里靠。

在確定測點位置時,先不要編號,等全部測點確定完畢后,再統一編號,確定測點時按車身方向盡量成對稱分布。編號的順序從車頭開始(X=0的平面),沿+X方向,先左后右,先下后上的原則進行,先編完同一X值平面,再到下一截面。這樣做的目的是方便測量各個測點的坐標值用于建立幾何模型,盡量減少測點坐標的測量,提高效率。由于對稱分布,同一X值截面,X的值只需測量一次即可;Y軸測量對稱兩測點的距離除以2即可。在沒有3D模型的情況下,幾何模型只能通過測量各個測點的坐標的方式來進行建立。

2.幾何建模

當將整個車身建成一個組件時,建議在輸入一定數量(如30個)的測點坐標之后,先進行連線操作,不然輸入的測點過多,會導致分不清哪些點需要與哪些點相連。太多的測點會引起視角上的混亂。

3.傳感器選型

激振器推力桿上的傳感器盡量選擇阻抗頭,這樣方便進行互易性檢查。不需要額外再粘貼加速度傳感器。

相對而言,激勵器法進行白車身模態試驗,測點的加速度響應不會超過2g,因此,可選用PCB 356A16型三向加速度傳感器。如果該型號傳感器不夠,可混用356A26、356A25等型號的三向加速度傳感器。

4.通道數

按2個激振器算,需要2個阻抗頭,占掉了4個通道。而每個測點要用一個三向加速度傳感器,則需要3個通道。因此,通道數不少于40通道,效率會較高。此時,2個阻抗頭,12個三向加速度傳感器,剛好40通道。如果通道更多,相應的傳感器也足夠,從效率角度出發,則應全部用上,會大大提高工作效率。

5.測量順序

由于要移動傳感器,這樣給系統帶來了附加質量的影響(系統變成為了時變系統),因此,為了防止局部附件質量過大,傳感器按車身4個角點均勻分布。如12個三向傳感器,則可每個角點按車身方向對稱布置3個傳感器。這樣附加質量較均勻的分布到整個車身上,不會引起局部附加質量明顯。

對已測量的測點,需要進行標識。由于測點較多,不標識已測量的測點會引起分不清測點是否已測量。

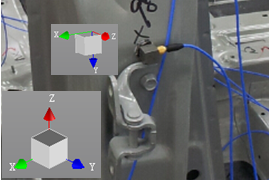

6.測量方向

傳感器按XYZ順序從小到大接入到數采的通道中,每個測點的測量方向根據粘貼傳感器的方向進行確定,如傳感器的X方向此時測量的是整體坐標系的哪個方向。一定要弄清楚所有測點的方向,不然會引起振型錯誤。如下圖,B柱上的傳感器的+X方向為背離出線方向,傳感器的XYZ方向如圖中傳感器附近的方向如示,整體方向如左下角坐標方向所示,那么傳感器的XYZ方向測量的整體坐標方向為(+X、-Z、+Y)。

測量時,粘貼傳感器盡量與上一次的方式一致,這樣避免在軟件中再次修改測點的測量方向。粘貼傳感器時盡量使傳感器的方向與整體坐標一致,這樣避免調整測點的轉角。當測點坐標與整體坐標平面有夾角時,可通過調整相應測點的3個平面的轉角使該測點的歐拉角與粘貼時的傳感器方向保持一致。

每測量一批測點,需要在測量前對該批次的測點ID和方向進行修改。

7.測量參數

如沒有特殊要求,一般可設帶寬為102.4Hz,頻率分辨率為0.1Hz。采用猝發隨機信號作為激勵信號,猝發時間可設為50%。如果結構是線性系統,平均次數可少些;如果結構具有輕微的非線性,可加大平均次數。一般平均30次左右。

由于猝發隨機信號滿足FFT變換要求,不需要加窗。

FRF和相干是必須要測量的,建議測量時保存時域信號,這樣方便檢查時域信號。

8.激勵力大小

激勵力的大小由兩級控制,一級為激勵信號的電壓量級,另一級為功放的增益。為了有效地激勵出關心的所有模態,激勵能量應盡量大。激勵信號的電壓量級可首先設定為3V,然后調節功放增益。按以下原則進行設置:調大信號的電壓量級和增益,激勵力都不再增大為止;或者看到車身出現明顯的剛體位移為止。一般激勵力約為60N左右,供參考。

9.互易性檢查

將力傳感器安裝在激勵位置附近的車架上,激勵方向沿+Z方向,先開1#激振器,測量2#位置的加速度響應;然后開2#激勵器,測量1#位置的加速度響應。然后對比二者的FRF,看重合度。如果重合度高,則說明結構是線性結構,平均次數可減少;重合度差,說明結構具有非線性,平均次數應加大。

10.激勵位置

為了使激勵能量均勻的分布到整個車身上,激勵位置可選左前輪和右后輪附近或者右前輪和左后輪附近。激勵位置剛度要大一些,這樣能量再能傳遍整個結構。另一方面,至少有一個激振器要進行傾角激勵,或者兩個激振器都傾角激勵。

11.其他檢查

其他檢查包括相干檢查、激振力不相關檢查、模態數據一致性檢查等。

激勵力不相關檢查主要通過PCA分析得到,如果激勵力相關,則2個激振器與一個激振器的作用是相同的了。

每測量完一批測點之后,應立即對該批次的測點分方向進行檢查,看是否有異樣的FRF,如果出現異樣,則需要重新測量該批次。如果正常,則移動傳感器到下一批次。

測量開始前需要對通道連接、測點的方向進行檢查,以防出錯。

測量完畢后,首先不要刪除所有的測試設備,應先對數據進行全面的檢查,包括是否有丟失測點,是否有過載的測點等。

12.模態測試軟件的選擇

使用美國晶鉆公司研發的模態測試分析軟件EDM Modal,即實驗模態分析系統(EMA),它可以直接采集測試數據,生成模態振型圖。

14.其他事項

導線兩端都需要編號。

試驗過程中,嚴重觸碰車身或踩踏試驗導線。

移動和粘貼傳感器的動作力度要小,以免引起車身運動過大,導致力傳感器與結構脫開。